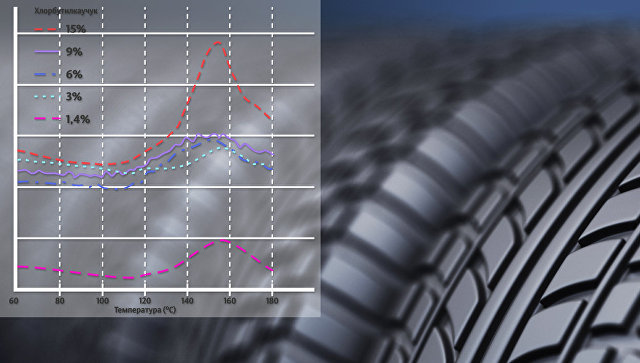

© Иллюстрация РИА Новости . А.ПолянинаНовый материал для шин от разработчиков РЭУ им. Г.В. Плеханова совместно с коллегами из Института биохимической физики им. Н.М. Эмануэля РАН

© Иллюстрация РИА Новости . А.Полянина

МОСКВА, 21 июл — РИА Новости. Ученые из Российского экономического университета им. Г.В. Плеханова совместно с коллегами из Института биохимической физики им. Н.М. Эмануэля РАН разработали новую технологию модификации каучуков и резин, а также отработали рецептуру для элементов шинных резин и адгезионных составов. Новая технология позволяет снижать интенсивность истирания шин, улучшая при этом коэффициент сцепления с мокрым дорожным покрытием на 20%. Результаты исследований опубликованы в издании AIP Conference Proceedings.Рано или поздно. Чем опасны зимние шины в теплую погоду и летние в холодную Новая технология производства позволяет регулировать процесс галогенирования (*процесс введения галогена в молекулу органического вещества) каучуков и корректировать свойства получаемого материала. Ученые научились получать каучук с содержанием хлора выше, чем производимый в настоящее время (от 1 до 15%, в то время как серийные каучуки содержат около 1,8%), а также создавать фторированные каучуки и эластомерные композиции на их основе, обладающие уникальными свойствами. Данные параметры улучшают совместимость галогенсодержащего каучука с другими компонентами резины.

Общепринятая методика галоидной модификации каучука состоит из четырёх этапов. На первом проводится технологическая подготовка каучука, на втором – подготовка и стабилизация галогенсодержащего модификатора (во время которой через раствор модификатора пропускают газообразный хлор), на третьем – совмещение модификатора и каучука, на четвертом – охлаждение и контроль качественных показателей продукции.

Метод, предложенный российскими исследователями, позволяет производить модификацию без использования газообразных галогенов в процессе подготовки модификатора.

© РЭУ им.Г.В.ПлехановаСтарший научный сотрудник научной школы «Химия и технология полимерных материалов» РЭУ им. Г.В. Плеханова Зыкова Анна проводит исследование структуры и дефектов на оптическом микроскопе

© РЭУ им.Г.В.ПлехановаСтарший научный сотрудник научной школы «Химия и технология полимерных материалов» РЭУ им. Г.В. Плеханова Зыкова Анна проводит исследование структуры и дефектов на оптическом микроскопе

«Созданная технология является уникальным перспективным направлением в области получения новых материалов. Она более экологична и менее энергоемка, так как в ней не используются растворители и газообразные летучие галогенсодержащие реагенты, — поясняет один из разработчиков, директор Центра коллективного пользования РЭУ им. Г.В. Плеханова Игорь Михайлов. — Мы также значительно сократили стадийность процесса получения материалов, что снижает себестоимость конечного продукта».

По словам другой участницы разработки технологии, сотрудника лаборатории «Перспективные композиционные материалы и технологии» РЭУ им. Г.В. Плеханова Елены Масталыгиной, благодаря сотрудничеству с НИИ «Резиновой промышленности» и бизнес-партнерами были получены опытные образцы шин на основе новых эластомеров, которые продемонстрировали эксплуатационные характеристики, значительно превышающие характеристики аналогов, представленных сегодня на рынке.

© РЭУ им. Г.В. ПлехановаМасталыгина Елена — старший научный сотрудник лаборатории «Перспективные композиционные материалы и технологии» (кафедра химии и физики) РЭУ им. Г.В. Плеханова проводит анализ химического состава образцов с помощью инфракрасной спектроскопии

© РЭУ им. Г.В. ПлехановаМасталыгина Елена — старший научный сотрудник лаборатории «Перспективные композиционные материалы и технологии» (кафедра химии и физики) РЭУ им. Г.В. Плеханова проводит анализ химического состава образцов с помощью инфракрасной спектроскопии

Ученые доказали, что применение в протекторах шин хлорированного бутилкаучука значительно снижает интенсивность истирания (с 1,71·10-4 м3/с до 0,51·10-4 м3/с), увеличивает динамическую выносливость в два раза и улучшает коэффициент сцепления с мокрым дорожным покрытием на 20%.

Ряд промышленных предприятий уже высказали заинтересованность в применении данного каучука, как альтернативы серийно выпускаемому каучуку отечественных (ПАО «Нижнекамскнефтехим») и зарубежных (ExxonMobil Chemical, Lanxess) производителей.

Ученые запатентовали технологию получения фторсодержащих эластомеров, а также подали заявку на патентование способа модификации поверхности эластомера.

Источник: